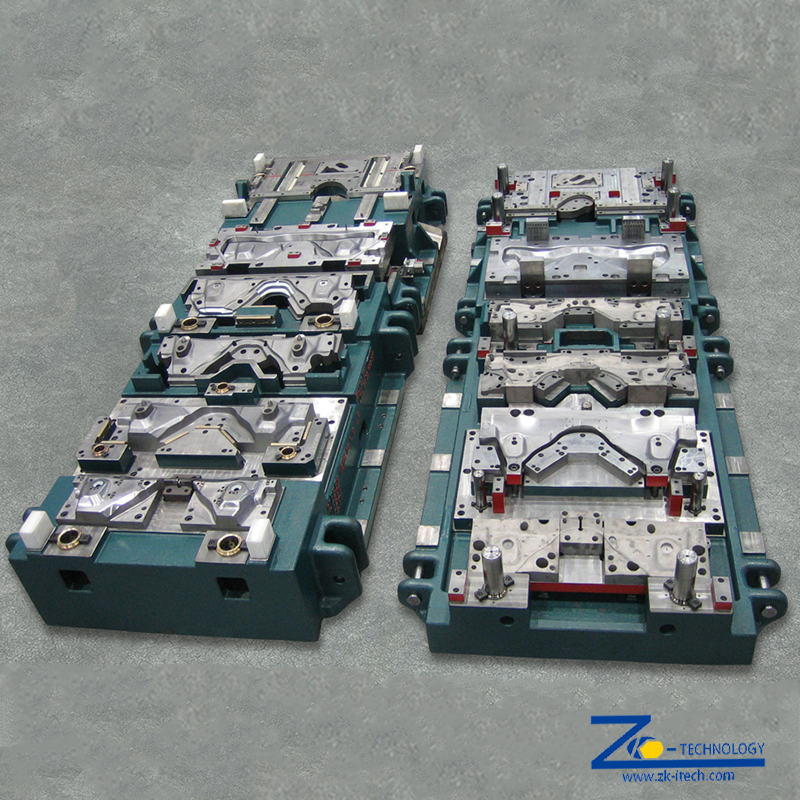

多工位级进冲压模具

多工位级进冲压模具是一种金属加工方法,可以包括冲孔、压印、弯曲和其他几种改变金属原材料的方法,并与自动进料系统相结合。

- 信息

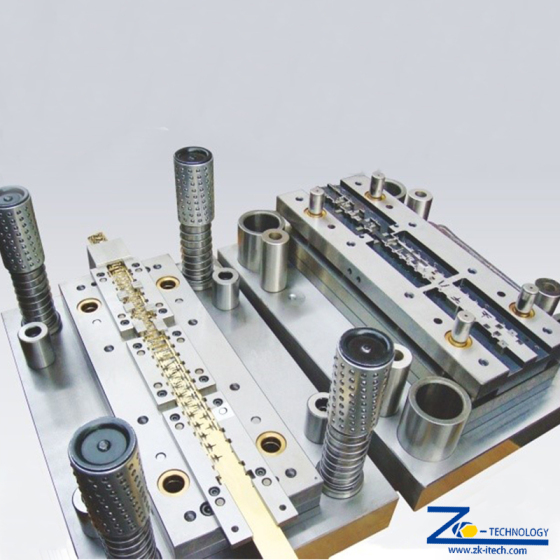

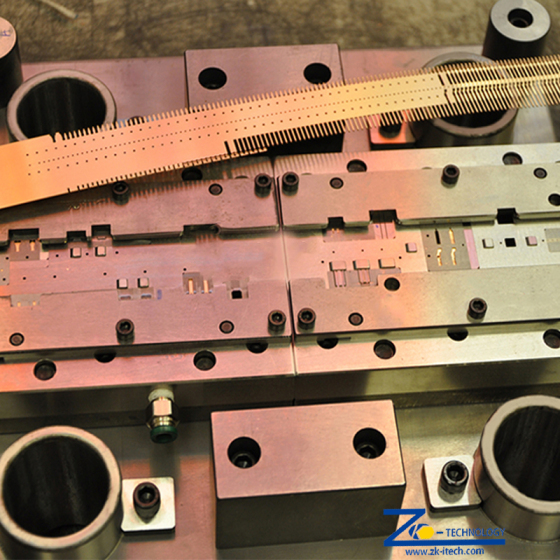

进料系统将一条金属带(当它从卷材上展开时)推过级进冲压模具的所有工位。

[1] 每个工作站都会执行一项或多项操作,直到制成成品零件。 最后一个工位是切断操作,将成品部件与承载幅材分离。 承载网以及在之前的操作中被冲掉的金属被视为废金属。 两者都被切掉、击倒(或从模具中取出),然后从模具中弹出,在批量生产中通常通过地下废料传送带转移到废料箱。

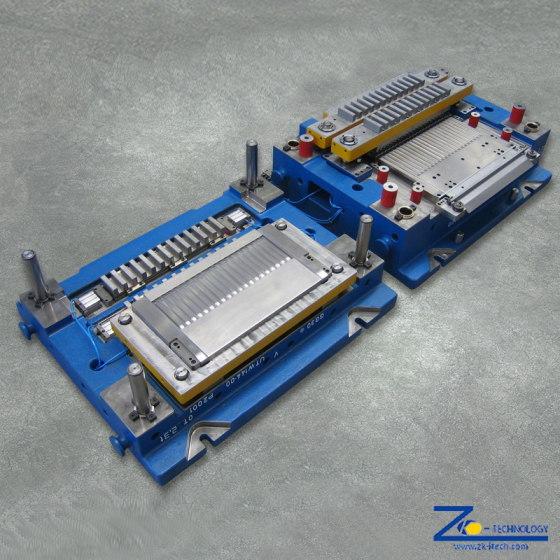

将级进冲压模具放入往复式冲压机中。 当压力机向上移动时,上模随之移动,从而允许材料送入。 当压力机向下移动时,模具关闭并执行冲压操作。 压力机的每次冲程都会将完成的零件从模具中取出。

由于每个任务都完成了额外的工作"车站"在模具中,重要的是,带材必须非常精确地前进,以便在从一个工位移动到另一个工位时,其对齐在千分之几英寸内。 子弹形或圆锥形"飞行员"进入带材上先前穿孔的圆孔以确保这种对齐,因为进给机构通常无法提供必要的进给长度精度。

级进冲压也可以在多工位压力机上进行。 这些压力机使用机械装置将部件从一个工位转移到下一工位"手指"。

[2] 对于需要复杂的冲压操作的冲压零件的批量生产,始终建议使用级进式压力机。 这种类型的压力机的优点之一是生产周期时间短。 根据零件的不同,生产速度可以轻松超过 800 个零件/分钟。 这种类型的压力机的缺点之一是它不适合高精度拉深,即冲压深度超过零件直径的情况。 必要时,该过程在多工位压力机上执行,多工位压力机运行速度较慢,并在整个成型周期中依靠机械手指将部件固定到位。 在渐进式压力机的情况下,只有部分成型周期可以由弹簧加载套筒或类似装置引导,这会导致同心度和椭圆度问题以及材料厚度不均匀。 与多工位压力机相比,级进式压力机的其他缺点是:转移零件所需的原材料输入增加,工具昂贵得多,因为它们是成块制造的,每个工位几乎没有独立调节; 无法在压力机中执行需要零件离开带材的工艺(例如卷边、缩颈、凸缘卷边、螺纹滚压、旋转冲压等)。

[3] 模具通常由工具钢制成,以承受所涉及的高冲击载荷,保留必要的锋利切削刃,并抵抗所涉及的磨料力。

成本取决于功能的数量,这决定了需要使用哪些工具。 建议使功能尽可能简单,以将工具成本降至最低。 靠近的特征会产生问题,因为它可能无法为冲头提供足够的间隙,这可能会导致另一个工位。 狭窄的切口和突出也可能会产生问题。

我们的优势

专业开发设计能力

我们拥有经验丰富的研发团队,对复杂、高难度的模具都能快速成型并精确设计。

质量保证

公司拥有先进的检测设备,严格执行ISO9001 和 IATF 16949 认证。可以消除生产中的任何质量问题。

精准发货

我们拥有一流的先进加工设备,有效保证了快速响应和高效服务。

业务介绍

中科 专业设计、生产各种五金冲压模具,擅长生产精密五金冲压件。

公司自成立以来,在专业设计师及全体员工的努力下,稳步发展。目前,我们能够生产各种五金冲压模具和汽车零部件冲压模具,如级进模具、连续拉深模具、机手传递模具等。我们拥有丰富的冲压机模具生产经验,产能从60台以上吨直到800吨。

目前我们能够承接大批量的模具开发业务,特别是在汽车零部件、电器零部件的设计和生产方面拥有丰富的经验和成熟的技术。我们将提供模具设计、开发、生产和零件生产的系列服务。为了满足客户不断发展的要求,我们及时引进先进的机械设备和合格的技术人员。

中科 通过对零件进行测量,确定零件符合要求的公差范围,然后根据不同客户要求的不同包装方式,通过海运/陆运/空运等运输方式交付给客户。